Share

Pin

Tweet

Send

Share

Send

Pero la experiencia de los artesanos muestra que, incluso sin conocer el negocio de transformación, puede hacer una cuchilla mecánica a partir de materiales improvisados, adaptándola al lugar, el volumen de trabajo y los datos antropométricos.

Necesitará

En principio, casi todos los materiales y ensamblajes para ensamblar una cuchilla mecánica se pueden quitar de autos viejos, electrodomésticos y encontrar en vertederos. Pero no está de más saber cuánto esta o esa "cosa" hay en la tienda, cuánto costará el motor de la lavadora vieja, qué le pedirá trabajo al tornero, etc.

Entonces, ¿qué deberíamos abastecer si decidimos hacer una cuchilla mecánica:

- acero laminado redondo (madera redonda);

- cinta de enmascarar;

- chapa de diferentes espesores;

- tubo de perfil de unos 14 m;

- volante del GAZ-53;

- pernos, tuercas, arandelas;

- un motor con polea y correa;

- pintura y pincel;

- cuchilla cónica zanahoria.

De las herramientas y equipos que debemos tener a mano:

- amoladora con discos;

- plasmoresis

- archivo para metal;

- equipo de soldadura;

- vicio y abrazaderas;

- taladro con taladros.

Producción de nudos y detalles de un divisor.

Arreglamos la madera redonda en un tornillo de banco y marcamos los lugares de corte con cinta adhesiva para asegurar la velocidad y la facilidad de la precisión deseada.

De acuerdo con las marcas, cortamos la pieza en bruto del eje divisor de madera con una amoladora y un disco de corte de 180 mm.

Marcamos la superficie de una gruesa lámina de metal con dos discos de diferentes tamaños, pero con los mismos agujeros centrales.

Es más conveniente y preciso cortarlos con un cortador de plasma, como resultado, se minimiza la cantidad de procesamiento posterior.

Llevamos los discos al tamaño deseado con una lima y un molinillo, y para no eliminar el exceso de metal, pegamos en las superficies laterales los patrones exactos de cinta o papel.

La atención principal cuando se procesan discos se da a los agujeros centrales: la pieza en bruto del eje debe entrar libremente en ellos, pero al mismo tiempo, los espacios deben ser mínimos.

Esta operación es una de las más importantes: soldamos un disco grande exactamente por debajo de 90 grados a la madera redonda. Por lo tanto, llevamos a cabo la soldadura con cuidado, verificamos constantemente el ángulo entre las partes para que no conduzcan, y utilizamos cuadrados magnéticos. Limpiamos soldaduras.

El segundo anillo es más fácil de instalar. Es suficiente presionarlo firmemente y fijarlo al primer disco con abrazaderas y soldar en esta posición.

Ahora, un tornero trabajará en la pieza de trabajo: rectificará el soporte delantero, que está soldado al anillo más pequeño, rectificará las superficies circulares a medida y formará una serie de ranuras de anillo debajo de la correa de transmisión.

Desde la tubería de perfil, cortamos las piezas de trabajo del tamaño requerido y en la cantidad requerida, desde la cual soldamos no solo un escritorio, sino también la base para instalar unidades montadas.

Por separado, soldamos un bastidor auxiliar al bastidor principal debajo de la encimera, al que se unirá y ajustará el motor eléctrico.

Recortamos dos piezas simétricas del molinillo de una placa de metal de 6 mm de grosor, que, soldada y fijada en la encimera, será una especie de tope de cuchilla en un partidor de madera.

Dado que la carga en nuestro dispositivo cambiará constantemente, no puede prescindir de un volante. En nuestro caso, el volante GAZ-53 con un diámetro exterior de 372 mm, un agujero de aterrizaje de 40 mm y una masa de casi 16 kg resultó ser el más adecuado en tamaño y peso.

Quitamos la corona de esta parte y la limpiamos de suciedad aceitosa a largo plazo con un martillo, una punta de destornillador y una amoladora con boquillas.

Realizamos un equilibrio estático del eje y el volante atornillándolos entre sí con pernos y tuercas. Debido a la falta de una máquina equilibradora, la inventamos utilizando solo efectivo disponible.

Para hacer esto, coloque temporalmente dos esquinas en el marco de la mesa en paralelo y agárrelas suavemente. Usando el nivel, proporcionamos la máxima planitud posible a las esquinas y colocamos un eje con un volante sobre ellas.

Gire el volante y controle el momento de la parada. Si hay una masa desequilibrada, entonces antes de detenerse, retrocederá un poco. Además, el exceso de masa estará en el punto más bajo. Marcamos este lugar y perforamos un agujero, eliminando, por lo tanto, el exceso de masa.

El equilibrio se considerará completo cuando el eje y el volante no retrocedan antes de detenerse.

Por seguridad, a partir de los restos del tubo de perfil y la chapa metálica, hacemos una cubierta protectora en el volante y cocinamos la mesa.

Conectamos dos partes simétricas entre sí en ángulo, en el interior tenemos un espaciador y soldamos el ensamblaje resultante a la encimera.

Todos los nodos y partes están hechos, así que proceda a pintarlos con un pincel común.

Costos estimados

Calculemos lo que nos costará un divisor casero:

- volante de inercia - 1200 rublos .;

- tubo de perfil 14 m - 1200 rublos .;

- el motor de la lavadora (730 W, 8 mil rpm) - 530 rublos;

- "zanahoria" (diámetro de la base - 70 mm, altura - 250 mm) - 1300 rublos.

- dos 206 rodamientos en la carcasa - 600 rublos;

- el trabajo del tornero - 1650 rublos .;

- hardware y correa de transmisión - 530 rublos.

En total, resulta unos 7 mil rublos. Esto es 3 veces menos que el divisor de fábrica más barato.

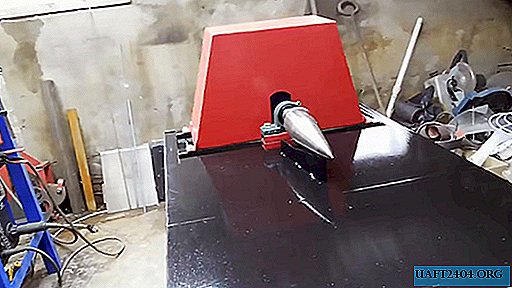

Montaje de nudos y detalles del separador.

Sujete el volante firmemente al eje, coloque la correa, las unidades de rodamientos y fije la unidad al marco.

Instalamos y sujetamos la "zanahoria" en el extremo del eje con dos pasadores especiales.

Apretamos la correa girando el perno destinado para este propósito, que se apoya en el soporte, empuja el motor y tira de la correa.

El electricista consta de un cable de alimentación, un interruptor y un regulador de voltaje del molinillo. El sistema de conexión es bastante estándar.

En el arranque, la presencia de un regulador elimina las sacudidas y proporciona un conjunto suave de revoluciones por el volante. Esto es muy importante, porque la correa no se desliza en las ranuras, lo que significa que durará más.

Además, gracias al regulador de voltaje, puede cambiar la potencia, lo que sin carga conduce inmediatamente a un aumento de la velocidad.

Instalamos una cubierta protectora en el volante para protegernos a nosotros mismos y a las personas cercanas de lesiones si el volante se sale del eje o se agrieta.

Prueba de un cortador de madera en los negocios.

Primero, intente dividir un pequeño pedazo del tablero. Con ella, nuestros caseros se las arreglan sin esfuerzo. Lo mismo sucede con los troncos secos, que se almacenaron debajo de un dosel. Completamente sin tensión, el partidor de madera endereza un cáñamo bastante masivo.

Si de repente la "zanahoria" se atasca en el registro, apague la alimentación, usando la llave, girando el eje detrás de la parte posterior, sin ningún problema, liberamos la herramienta de trabajo del registro en el que está atascada.

Incluso esta pequeña práctica ha demostrado que el montaje de zanahoria en el eje debe estar empotrado para no interferir con el corte de madera, y la mesa debe estar en una superficie completamente horizontal. Esto negará incluso pequeñas vibraciones durante el funcionamiento del divisor.

También es imposible trabajar en esta unidad con guantes y mitones, y las mangas de la ropa no deben ser demasiado largas y sin cordones, cinturones y otros elementos colgantes, para que no se enrosquen en la "zanahoria" y no se lastimen las manos.

Share

Pin

Tweet

Send

Share

Send